(Source : Document ITVF)

PARTIE II - LA REALISATION

DES TIMBRES POSTE

2.1. Impression des timbres-poste

2.1.1.

Impression des timbres-poste en Taille-Douce

2.1.1.3.

Impression des timbres-poste sur du papier gommé

2.1.1.3.1.

Principes généraux de l'impression des timbres-poste gommés de feuille

2.1.1.3.1.1. Principes et outillages

L’impression en taille-douce est un procédé d’impression par les creux.

(Source : Document ITVF)

Les impressions en taille-douce sont privilégiées pour les timbres d’usage courant car considérées comme une impression sécurisée.

En effet :

- la confection d’un poinçon est une technique manuelle hautement spécialisée,

- les presses taille-douce industrielles sont rares dans l’industrie privée. Seuls l’ITVF et Cartor en disposeraient en France.

- le coût de confection des cylindres est important. Seule une production en grande quantité permet de rentabiliser les coûts.Plusieurs presses depuis les années 1970 ont été utilisées pour imprimer les timbres-poste de feuille gommée imprimés en taille-douce avec des bandes phosphorescentes.

| Timbres-poste | Type

de presse | ||||

Taille-Douce

3 couleurs (TD3) | Taille-Douce

6 couleurs (TD6) | Rotative

Grand Rendement n°1 (RGR-1) | Rotative

Grand Rendement n°2 (RGR-2) | EPIKOS

(TD215) | |

Marianne

de Cheffer | - | x | - | - | - |

Marianne

de Béquet | - | x | x | - | - |

Sabine de Gandon | x | x | x | - | - |

Liberté

de Gandon | - | x | x | x | - |

Marianne

du Bicentenaire | - | x | x | x | - |

Marianne

du 14 Juillet | - | x | x | - | - |

Marianne

des Français | - | x | - | - | x |

Marianne

et l'Europe | - | x | - | - | x |

Marianne

et la Jeunesse | - | x | - | - | - |

Marianne

l'Engagée |

- |

x |

- |

- |

- |

Timbres

commémoratifs | - | x | - | - | x |

Sur les presses taille-douce les rouleaux encreurs viennent tour à tour toucher le cylindre d'impression gravé et chromé.

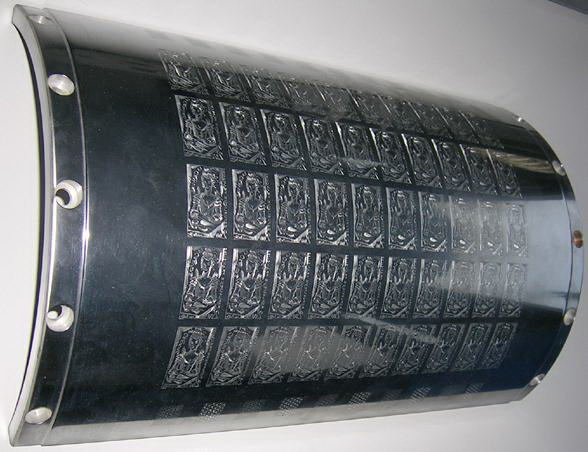

(Coquille en acier d'un cylindre d'impression - « La gravure

» (1984))

(Graveur: A. Decaris)

(Dimensions : L : 39 cm, l : 22.5

cm, h : 6 cm , épaisseur : 1 cm)

(Source : Copyright Coll. L'Adresse

Musée de La Poste, Paris / La Poste)

(N° d'inventaire : 2006.0.540.5)

Des rouleaux toucheur sont confectionnés en cas d'impression avec plusieurs couleurs.

(Rouleau toucheur en caoutchouc du cadre - « La gravure »

(1984))

(Graveur: A. Decaris)

(Dimensions : L : 43 cm - diamètre

: 8.5 cm)

(Source : Copyright Coll. L'Adresse Musée de La Poste, Paris

/ La Poste)

(N° d'inventaire : 2006.0.540.2)

(Rouleau toucheur en caoutchouc des textes et de la faciale - « La gravure

» (1984))

(Graveur: A. Decaris)

(Dimensions : L : 43 cm - diamètre

: 8.5 cm)

(Source : Copyright Coll. L'Adresse Musée de La Poste, Paris

/ La Poste)

(N° d'inventaire : 2006.0.540.3)

(Rouleau toucheur en caoutchouc du portrait de la femme graveur

- « La gravure » (1984))

(Graveur : A. Decaris)

(Dimensions

: L : 43 cm - diamètre : 8.5 cm)

(Source : Copyright Coll. L'Adresse

Musée de La Poste, Paris / La Poste)

(N° d'inventaire : 2006.0.540.4)

« La gravure » imprimé avec trois couleurs sur une presse taille-douce

6 couleurs (TD6) émis le 08.06.84

Le cylindre d’impression est essuyé immédiatement pour ne laisser l'encre que dans le creux des tailles.

(Détail d'une impression en taille-douce)

(0.60FF vert

« Marianne de Béquet »)

(Détail taille-douce x200)

2.1.1.3.1.2.

L'encrage des timbres-poste gommés de feuille imprimés en taille-douce

Les premiers timbres-poste imprimés en taille-douce étaient d'une seule couleur.

Il fut possible par la suite de les imprimer en plusieurs couleurs avec des rouleaux découpés pour encrer séparément les différentes couleurs.Ces premiers rouleaux étaient composés d'un noyau métallique enveloppé d'une épaisseur de matière (une toile collée avec une matière plastique tendre qui pouvait être découpée avec une lame coupante). Cependant, il fallait tenir compte d'un joint, la "couture", pour le faire correspondre avec le bas de la feuille.

La circonférence était égale à la hauteur d'une feuille et le rouleau encrait les trois "coquilles" à chaque tour de cylindre cliché.

Ces rouleaux s'usaient rapidement et leur remplacement d'effectuait en décollant la toile et en recollant une nouvelle. Une nouvelle découpe était nécessaire.Ces premiers types de rouleaux furent remplacés par des rouleaux en matière plus résistante et sans "couture". Ils furent toutefois encore utilisés pendant longtemps pour les essais de couleurs avant d'être remplacés par des essais de type "Ormag".

(Lames de découpe)

(Source: Documentation interne ITVF)

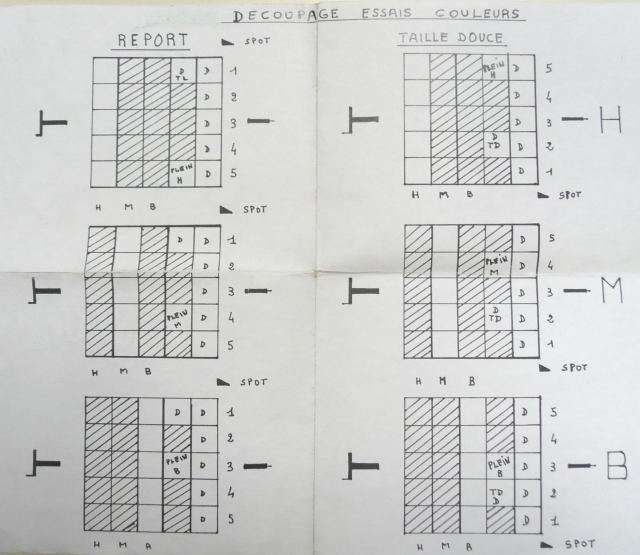

Ces essais de couleurs avaient un découpage convenu, avec des bandes de couleurs et la dernière bande à droite était réservée pour des découpages différents pour chaque timbre selon le dessin et la demande.

Des feuilles étaient imprimées pour reproduire la maquette et avec des couleurs différentes pour chaque essai, ce qui donnait quelquefois un résultat inattendu. Un timbre était choisi parmi les essais et le découpage correspondant était conservé pour modèle pour le découpage des rouleaux du tirage.

(Plan des essais)

(Source: Documentation interne ITVF)

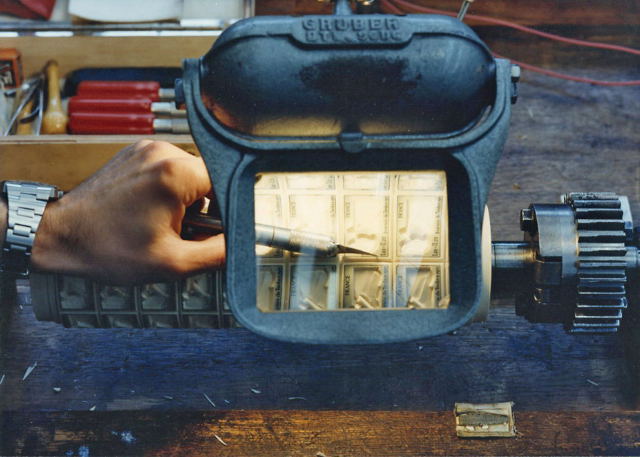

Chaque rouleau est découpé précisément sous une loupe grossissante, avec des outils tranchants pour ne laisser sur chaque timbre que la couleur pour un endroit déterminé.

Il est découpéun rouleau par couleur.

(Rouleau troucheur sous la loupe)

(Source: Documentation interne

ITVF)

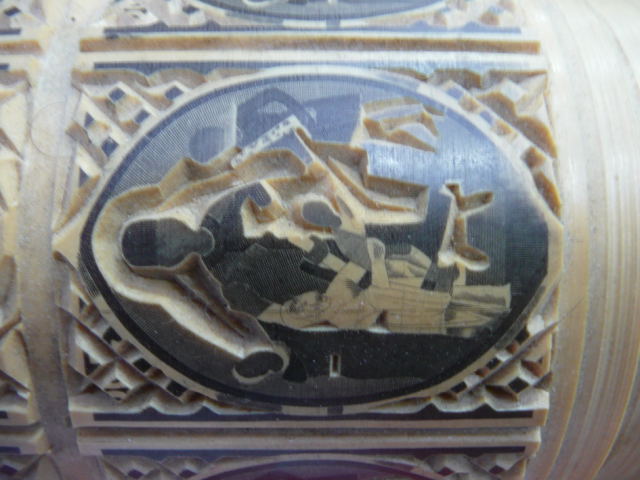

(Rouleaux toucheurs)

(Source: Documentation interne ITVF)

(Détail des découpes de rouleaux toucheurs)

(Source: Documentation

interne ITVF)

Une nouvelle sorte de rouleaux toucheurs, appelés "chablon" (du suisse allemand schablone : pochoir) composés d'un "manchon" entourant un noyau métallique creux et bloqué en faisant le vide à l'intérieur a été mise au point.

La découpe est exécutée au laser avec un fichier numérique.

(Chablons)

(Source: Documentation interne ITVF)

2.1.1.3.1.3. L'essuyage des timbres-poste gommés

de feuille imprimés en taille-douce

Les premières rotatives « Chambon » taille-douce (1928) avaient un système d'essuyage, fonctionnant avec des bandes de chiffons secs et potassés, qui enlevait l'encre en trop pour n'en laisser que dans les tailles.

Un nouveau procédé, inventé par M. Serge Beaune en 1936, a été par la suite utilisé.

Celui-ci composé d'un cylindre tournant dans le même sens que le cylindre cliché et au contact essuyait l'encre en excès.

Ce cylindre métallique était recouvert d'une épaisseur de matière synthétique relativement rigide et souple pour ne pas abimer les "coquilles" des clichés.

Cette "plaque", de marque " SAMI " était collée sur le pourtour du cylindre métallique. Les bords et le joint devaient être protégés par de la résine et la "couture " grattée minutieusement avec une lame.

Quand l'essuyeur était usé par le frottement et le trichloréthylène, il devait être changé. La couche était alors décollée et enlevée à chaud dans de l'eau pour être remplacée.Dans les années 60-70, un nouveau type d'essuyeur "sans couture" a été mis au point.

Le cylindre était constitué d'un noyau métallique recouvert d'une sous-couche de caoutchouc, enroulé dans une toile ou une bande de toile, et recouvert d'une couche liquide (mélange de produits synthétiques, d'eau et de glycérine) qui coulait en filets, séchait par évaporation et durcissait tout en étant en rotation.

La couche obtenue étant irrégulière et il était nécessaire de passer l'ensemble dans un tour pour égaliser la surface (opérations de ponçage et lustrage) pour une utilisation sur les rotatives taille-douce.Depuis les matières ont changé. La "pâte" de produits synthétiques, de carbonate et de graphite est mélangée sous vide.

La sous-couche est chauffée à 190°C pendant une heure, refroidie à 155°C puis enduite en rotation dans une hôte chauffante. D'une épaisseur de 5 à 6 mm, et toujours en rotation, elle est cuite à 180°C et refroidie pendant trois heures. La température est vérifiée par un thermomètre à visée laser.

L'essuyeur est ensuite rectifié au tour, poncé et lustré.

(Machine à enduire)

(Source : Documentation interne

ITVF)

(Rectification au tour)

(Source : Documentation interne ITVF)

(Essuyeur poli)

(Source : Documentation interne ITVF)

![]()

2.1.1.3.2. Les supports gommés d'impression

2.1.1.3.2.1. La fabrication du papier

Le papier est une matière élaborée à partir de fibres cellulosiques végétales.

La pâte à papier, qui est le matériau de base de la fabrication du papier, peut être produite à partir de bois et d'autres matières ligno-cellulosiques (bagasse de canne à sucre, paille), de plantes fibreuses (chanvre, lin,…), de tissu de coton (sous forme de chiffons) ou de papier recyclé.La pâte à papier moderne est généralement un mélange de fibres de bois et de papier auquel on ajoute un liant, la charge, afin d'améliorer la résistance des feuilles produites.

2.1.1.3.2.2.1. Fabrication traditionnelle

à la main du papier

Pour fabriquer du papier, il était utilisé un cadre de bois de différentes dimensions, la forme d'où le "format", muni d'une grille sur laquelle la pâte à papier était uniformément versée. Après égouttage, on en retirerait une feuille que l'on faisait sécher sur un feutre. Différentes couches de feutres et de feuilles (empilage en porses) étaient pressées afin de retirer l'excédent d'eau, avant un séchage définitif à l'air libre sur un étendoir.

2.1.1.3.2.2.2.

Fabrication industrielle du papier

La première machine mécanique à papier fut inventée par Nicolas Louis Robert en 1801 et mise en service à Anet en 1811.

La pâte à papier diluée dans de l'eau (5% de pâte et 95% d'eau) est acheminée par la caisse de tête de la machine à papier en un jet réparti sur toute la largeur d'une toile sans fin.

La répartition des fibres dans la laize (largeur) est améliorée par un léger mouvement latéral. L'avancement de la toile a tendance à orienter globalement les fibres dans le même sens, celui de la machine.

L'eau doit par la suite être éliminée pour structurer la feuille.

Une première phase d'égouttage permet de réduire le teneur en eau de 95% à 80% avant le passage successif sous des presses équipées de feutres absorbants (le séchage). On obtient ainsi un papier avec un côté toile et un côté feutre. A la sortie des presses, il a perdu de son épaisseur et contient encore 15 à 20% d'eau.

Le papier passe ensuite dans des cylindres séchoirs (le pressage) pour obtenir un résultat final de l'ordre de 5% d'humidité par évaporation grâce à la chaleur et l'air.

Le papier une fois séché peut être apprêté, opération qui consiste à le presser de nouveau entre plusieurs rouleaux afin de le rendre très lisse. On parle alors de papier bouffant (non apprêté), satiné (papier taille-douce), glacé ou surglacé.

La fabrication du papier aboutit à la création d'une bobine qui est tronçonnée à la largeur voulue à la bobineuse.

Les bobines de papier peuvent être utilisées telles quelles pour l'impression sur presse rotative ou reconditionnées sous forme de feuilles de formats divers.

Dans ce processus de fabrication, les fibres, plus ou moins longues, se retrouvent en grande majorité dans le sens de la fabrication (le sens machine) sur une largeur de plusieurs mètres (le sens travers).

L'alignement des fibres se retrouve dans le papier recoupé en bobines.

2.1.1.3.2.2.3. Le sens des fibres du papier

Le sens des fibres d'une feuille papier peut être reconnu par :

- pliage dans un sens puis dans un autre. Le pli le plus droit ou le moins "cassé" donne le sens machine.

- déchirure d'un sens puis dans un autre. La déchirure qui montre les fibres les plus longues donne le sens machine.

- humidification du papier. Les fibres humidifiées gonflent plus en épaisseur qu'en longueur et font rouler le papier dans le sens machine.

2.1.1.3.2.2.4. Importance du sens du papier dans

l'impression des timbres

Sur presse rotative le sens du papier permet généralement de déterminer le sens de déroulement de la bobine de papier donc de l'impression de la rotative taille-douce.

Les impressions des timbres se font principalement en commençant par le pied. Cependant l'impression en débutant par la tête peut être préférée pour faciliter l'essuyage et éviter des trainées de couleurs les unes sur les autres.

Pour les impressions sur presse feuille à feuille les feuilles peuvent être découpées dans n'importe quel sens.

2.1.1.3.2.2.5.

Sens du papier et type d'impression

Sur les presses Taille-Douce 6 couleurs (TD6) avec les deux impressions (impression report et impression directe) et le séchage à infra-rouge, des variations de largeur de bande de papier peuvent survenir. Il peut en effet être difficile de faire correspondre les deux impressions car si le papier est trop sec il se rétrécit avant le deuxième passage alors que le cylindre cliché est invariable. Il faut donc trouver un juste milieu entre la température et l'humidification du papier pour ajuster les deux phases d'impression.

2.1.1.3.2.2. Les types de papier

Pour l'impression en taille-douce le papier utilisé est peu calandré pour faciliter l'impression et aller chercher l'encre au fond de la taille et humidifié pour être plus souple. Si le papier n'est pas assez humidifié, l'impression est "dépouillée".

En fonction des lots reçus des différents fabricants de papier gommé et de l'additif (la charge), l'azurant optique, le papier peut avoir un aspect très différent :

- très luminescent comme très mat sous une lampe U.V.

- blanc lumineux comme gris à la lumière naturelle.

(0.10FF bistre-noir « Marianne du 14 Juillet - La Poste »)

(Tirage

du 30.06.98)

(Papier luminescent - Papier mat)

(Sous lampe U.V.)

Quelques tirages ont été réalisés sur des papiers spéciaux souvent à titre d'essais.

Nous pouvons énumérer les papiers spéciaux suivants:

- papier Whiley utilisé de Janvier à Mai 1987 sur des tirages « Liberté de Gandon »

- papier couché de la Compagnie Européenne de Papier (CEP) qui occasionne une impression très fine et nette utilisé sur quelques tirages de huit valeurs « Liberté de Gandon »

- papier couché de Harrison et Sons (HS) enduit d'un composé luminescent à base de kaolin et de sulfate de baryum puis lissé. Ce papier dit également "polyvalent" car ne nécssitant pas une humidification préalable a été testé lors du 18e tirage du 2.20F rouge « Liberté de Gandon » des 30-31.10.85

- papier vergé avec un aspect extra-blanc et réactif aux U.V. avec des vergetures horizontales ou verticales

- papier sécurisé avec "fil de soie".La presse TD215 a utilisé un papier spécifique d'aspect très blanc qui l'on peut dénommer papier EPIKOS.

(1.00€ orange « Marianne des Français - ITVF »)

(Papier EPIKOS sur presse EPIKOS)

(Sous lampe U.V.)

(1.00€

orange « Marianne des Français - ITVF »)

(Papier normal

sur presse TD6)

(Sous lampe U.V.)

2.1.1.3.2.3. Les types de gomme au verso des timbres

Le gommage est fait chez un intermédiaire. Il consiste à déposer une couche de gomme arabique ou de gomme synthétique (polyvinyle).

Quatre grandes catégories de gomme peuvent être observées jusque dans les années 1980:

- la gomme brillante (GB), dite métropolitaine car utilisée essentiellement en Métropole.

C'est une gomme arabique, sensible à l'hygrométrie qui peut varier en fonction des lots et fournisseurs.

- la gomme mate, dite tropicale (GT) car réservée aux DOM-TOM.

C'est une gomme synthétique qui ne réagit pas aux variations hygrométriques.

- la gomme demi-mate (GSM)

C'est une gomme fabriquée par Aramix et testée de Mars à Juillet 1978.

- la gomme blanche mate, dite hollandaise (GH)

C'est une gomme quasiment invisible du fournisseur hollandais Inverpak à base de dextrine de pomme de terre testée à partir 1979.

(0.30FF orange « Sabine de Gandon »)

(Gomme brillante - Gomme tropicale - Gomme hollandaise)

A partir de la « Liberté de Gandon » une uniformisation de la gomme a été recherchée avec une gomme qui puisse être utilisée en Métropole et dans les DOM-TOM.

A partir de cette période, nous pouvons donc considérer que les différences constatées proviennent de l'approvisionnement chez différents fournisseurs.

(Roulett 2.20FF rouge « Liberté de Gandon »)

(Gomme brillante jaunâtre - Gomme brillante)

2.1.1.3.2.4. Les contrôles des papiers

Un papier pour une utilisation optimale doit être:

- neutre, ni acide, ni basique pour éviter les réactions chimiques avec les encres

- non abrasif pour éviter l'usure des outils de perforageIl existe une classification AFNOR des papiers selon la proportion des pâtes qui les constituent avec 21 types différents du papier d'emballage (O-1) au papier de luxe purs chiffons (VII-5).

Les papiers utilisés pour les timbres-poste sont de type VII-1 à VII-4.Les différents opérations de contrôle du papier sont :

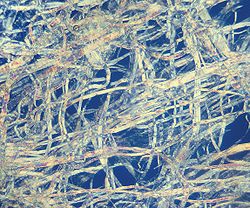

- l'analyse de la composition du papier avec une observation au microscope et l'utilisation de réactifs chimiques; réactifs de Herzberg ou de Lofton Merrit qui donnent des couleurs différentes selon les catégories de pâtes, mécanique, chimique, chiffons et végétaux.

(Structure macroscopique des fibres d'une feuille de papier)

- le contrôle du pourcentage de charges (matières minérales comme le kaolin ou le talc, matières artificielles comme le carbonate ou bioxyde de calcium) qui donnent au papier son homogénéité, sa blancheur, son imperméabilité, son opacité et son satinage).

Les charges sont incombustibles. Le papier est incinéré et le poids du résidu détermine le pourcentage des charges ou "teneur en cendres".- le contrôle de la force du papier qui s'exprime en poids au m² (grammage).

On détermine sa "main" en mesurant son épaisseur et sa résistance mécanique en mesurant sa longueur de rupture et sa résistance à l'éclatement ou "crevaison" avec un éclatomètre.- le contrôle de la porosité à l'eau par la méthode de Carson qui donne le degré de collage. Le collage augmente la cohésion des fibres et la solidité du papier et sa porosité.

- l'analyse de l'adhésivité des timbres par l'analyse chimique qui permet de contrôler la composition de la gomme (arabique, dextrine ou synthétique), son acidité qui doit être nulle en raison de son action sur les encres et son poids (environ 22 g au m²).

- l'analyse à l'aptitude à l'impression

Le lissage ou apprêt est mesuré avec un appareil "Bekk" à écoulement d'air et s'exprime en unités bekks pour le satinage du papier.

En typo, un satinage de 100 à 120 bekks est exigé alors que 15 à 20 bekks suffisent en taille-touce. En hélio, 600 bekks sont exigés.

La dureté de surface, la compressibilité, la densité se mesurent au duro-micromètre.

Pour les parties non imprimées, l'opacité se mesure à l'opacimètre, la couleur au spectrophotomètre et le brillant au goniophotomètre.- l'analyse de la résistance du papier

Les mesures des propriétés de masse mécaniques sont importantes pour déterminer la résistance à la traction du papier, la capacité d'allongement et de déformation, pour éviter les casses de bobines dans les rotatives.

![]()

2.1.1.3.3. Mode d'impression des bandes phosphorescentes

2.1.1.3.3.1.

Impression des bandes phosphorescentes sur les presses Taille-Douce

L'impression des bandes phosphorescentes est effectuée par sur-impression.

Les bandes phosphorescentes sont imprimées avec une encre grasse sur bloc d'impression typographique.

Les premières encres étaient séchées naturellement. Très rapidement elles furent séchées artificiellement avec une lampe infra-rouge ou une lampe U.V.Trois types de cylindres ont été utilisés avec des clichés différents :

| Types | Cylindres | Clichés |

| T1 | Cylindre

non aimanté | Métallique |

| T2 | Cylindre

non aimanté | Matière plastique souple ou caoutchouc |

| T3 | Cylindre

aimanté | Plaque métallique recouverte de polymère |

Les premières sur-impressions ont été effectuées sur des cylindres métalliques fixes recouverts de bronze tournés pour les bandes en relief et fraisés pour couper les bandes.

Rapidement des clichés avec des matières plus souples (matière plastique, caoutchouc,...) ont été utilisées.

Une évolution majeure a consisté à utiliser des cylindres aimantés avec un cliché amovible cintré recouvert de polymère (« Nyloprint »).

Les plaques de polymère « Nyloprint » (marque déposée) sont achetées et peuvent être découpées au format désiré .

Une plaque d’acier mince laminée (1/10° ou 2 d'épaisseur), recouverte d'une épaisseur d'1 mm environ de polymère fixée sur toute la surface, est ensuite monté par enroulement sur le cylindre magnétique.

Un négatif représentant les bandes phosphorescentes est dessiné par le service "Compogravure" et après insolation par une forte lumière, les parties exposées de la plaque sont durcies, et après gravure, restent en positif et en relief. Les parties non protégées par le négatif sont enlevées.

La plaque d'acier est ensuite cintrée et enroulée sur le cylindre magnétique du bloc d'impression.

Différentes encres ont été utilisées. Les premières séchaient lentement. De nouvelles ont été testées puis utilisées avec un séchage avec une lampe infra-rouges ou une lampe U.V. par polymérisation.

2.1.1.3.3.2.

Contrôle de l'impression des bandes phosphorescentes

Un contrôle visuel de la présence des bandes phosphorescentes avec une lampe U.V, après l’impression, est effectué.

Une intervention manuelle de l'opérateur, pour repositionner les bandes phosphorescentes, est effectuée uniquement en cas de décalage important. En cas de détection de manque de phospho, l'encre phospho est rajoutée manuellement dans l'encrier.

L'absence d'impression, le décalage,..., des bandes phosphorescentes n'a pas été une cause de mise au rebut pendant des années contrairement aux autres défauts (couleur manquante, piquage à cheval,...).

Désormais avec un contrôle directement sur la ligne de fabrication avec la présence d'une lampe U.V. en fin de ligne et l'obligation sur le PV de fabrication de mentionner l'intensité des bandes phosphorescentes l'absence ou un décalage des bandes phosphorescentes doit être mentionné sur le bordereau de déclaration des anomalies de fabrication. Les feuilles fautées sont donc en théorie retirées par le service contrôle qualité.